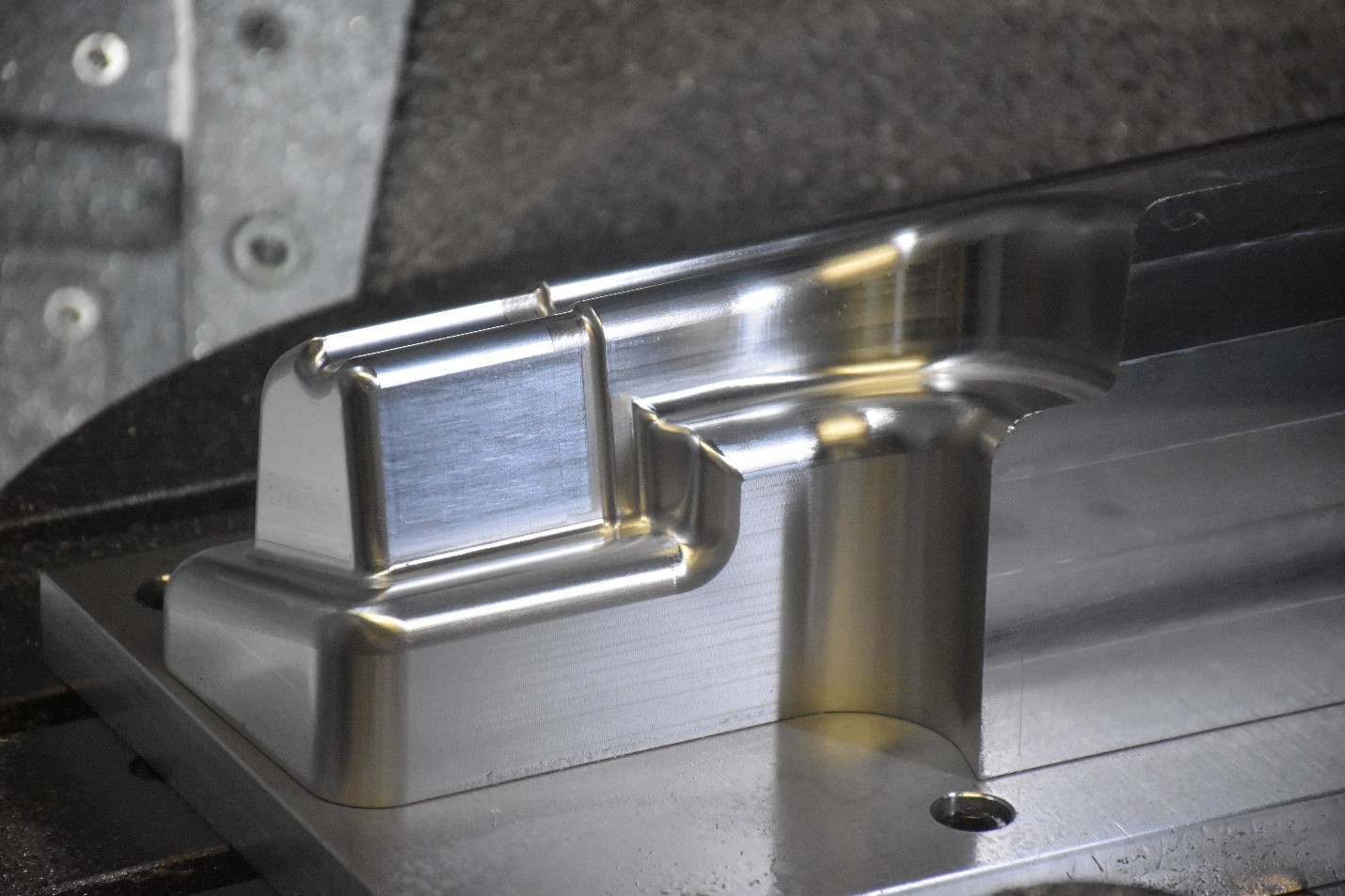

Kết bề mặt sản phẩm tốt tốt nhất có nghĩa là chọn hạt dao, điều kiện cắt gọt, kỹ thuật gia công.

Loại bỏ sản phẩm trong bước chạy tinh là điều không một hãng nào mong muốn. Sự kết hợp của các công cụ và kỹ thuật thích hợp có thể giữ cho công việc đúng thời hạn và theo thông số kỹ thuật. Nhưng, những yếu tố nào cần được xem xét trước khi bước vào giai đoạn hoàn thiện?

Để tìm hiểu, CIM—Máy móc Công nghiệp Canada đã hỏi các chuyên gia John Mitchell của Tungaloy Canada và Tom Hagan của Iscar Tools Canada.

10 MẸO GIÚP CẢI THIỆN BỀ MẶT SAU GIA CÔNG TINH

- Tăng tốc độ :

Tăng tốc độ cắt mặt (SFM), điều này sẽ kéo dài tuổi thọ dụng cụ cắt và giảm khả năng hư hỏng dụng cụ cắt, giảm hư hại chi tiết đã hoàn thiện.

- Giảm lượng ăn dao (Feed rate)

Giảm bước tiến sẽ làm giảm lượng mòn dao và kéo dài tuổi thọ insert.

“Khi gia công thô, tốt nhất là sử dụng dụng cụ có bước tiến cao để loại bỏ vật liệu nhanh chóng. John Mitchell, tổng giám đốc, Tungaloy Canada, giải thích: Khi hoàn thiện, tốt nhất là nên có độ sâu cắt nhẹ và tốc độ ăn dao vừa phải. “Tuy nhiên, nếu độ sâu quá nhẹ có thể khiến dụng cụ bị cọ xát và không cắt được.”

- Tăng góc cào:

Góc cào là một biến trong thiết kế của insert (dụng cụ cắt), có thể điều chỉnh để đạt được độ hàn thiện bề mặt tốt nhất.

Ví dụ: khi bạn đang sử dụng dao phay mặt góc trước 45 độ, lực cắt sẽ tác động xuống 45 độ, có thể làm cho chi tiết bị uốn cong sau khi dao cắt đi qua . Điều này lần lượt làm cho nửa sau của chi tiết đã gia công, dẫn đến tác động tiêu cực đến độ hoàn thiện bề mặt. Tuy nhiên, dao cắt 90 độ tạo ra lực cắt song song với chi tiết và sẽ không làm cong chi tiết, do đó tạo ra độ hoàn thiện tốt hơn.

Mitchell cho biết: “Một góc dẫn sẽ dễ dàng chèn vào vật liệu. “Góc dẫn bắt đầu cắt tại điểm mạnh nhất trên insert, không giống như dẫn vào với bán kính mũi. Nó cũng sẽ giúp dẫn ra khỏi chi tiết. Tuy nhiên, áp lực dụng cụ là một điều cân nhắc. Nếu chi tiết bạn đang phay có thành mỏng, mỏng manh hoặc được cố định kém, thì góc nghiêng có thể gây bất lợi cho bề mặt hoàn thiện.”

- Bẻ phoi gia công (Chip Breaker)

Bẻ phoi có thể giảm áp lực cắt và tạo phoi có thể thoát ra ngoài dễ dàng hơn. Trong các vật liệu tạo phoi dài, phoi dạng sợi, bẻ phoi có thể giúp tạo phoi nhỏ hơn thoát ra khỏi khu vực cắt một cách nhanh chóng và dễ dàng.

Tom Hagan, giám đốc sản phẩm dao phay của Iscar Tools Canada cho biết: “Mọi vật liệu đều khác nhau và việc chọn dao bẻ phoi cho một vật liệu không dễ dàng như mở một danh mục.

Điều quan trọng là phải kiểm tra tính ổn định của thiết lập, loại ứng dụng phay và cách sử dụng chất làm mát. Đây là tất cả các yếu tố chính khi lựa chọn một bộ bẻ phoi.

“Khi phay rãnh, nên thay dao cắt thay vì dao bẻ phoi để thoát phoi tốt hơn. Nếu thiết lập không ổn định, thì cấp độ của insert nên được thay đổi thành cấp độ cứng hơn,” Hagan nói.

Một lần nữa, khả năng xảy ra sự cố công cụ nghiêm trọng đã giảm xuống và phoi dài không còn khả năng làm trầy xước bề mặt của sản phẩm.

Tính an toàn cũng được cải thiện vì bạn không còn cần phải dọn phoi xung quanh dụng cụ và cán dụng cụ bằng tay nữa.

- Sử dụng dao có bán kính mũi dao lớn:

Có mối quan hệ trực tiếp giữa kích thước bán kính mũi của hạt dao và độ hoàn thiện bề mặt được tạo ra. Mặc dù đúng là bán kính mũi nhỏ hơn làm giảm áp lực lên dụng cụ, nhưng nó cũng giới hạn tốc độ ăn dao có thể được sử dụng.

“Một insert chỉ có khả năng ăn ở một nửa bán kính mũi. Khi điều này bị vượt quá, bề mặt được tạo ra sẽ giống như một sợi chỉ,” ông Mitchell nói. “Vì vậy, hãy sử dụng bán kính lớn nhất có thể để tạo ra lớp hoàn thiện tốt nhất và không tạo ra tiếng ồn.”

Bán kính mũi lớn hơn cũng cho phép thực hiện vết cắt nặng hơn, điều này cần thiết khi bạn cắt các vật liệu khó cắt.

Hagan cho biết: “Một insert có bán kính mũi lớn có thể tham gia cắt gọt nhiều hơn. “Điều này có nghĩa là tuổi thọ của dụng cụ có thể được kéo dài, đặc biệt nếu bạn đang làm việc với những vật liệu khó tạo phoi.”

Tuy nhiên, với bán kính mũi lớn, phải để lại nhiều vật liệu hơn trên phôi để loại bỏ trong quá trình gia công tinh.

- Sử dụng insert có Wiper

Hagan cho biết: “Sử dụng insert có wipe luôn là lời khuyên đầu tiên của tôi khi các yêu cầu về độ hoàn thiện bề mặt là quan trọng đối với nhà sản xuất. “Bằng cách sử dụng hạt dao có Wiper, bạn có thể tạo ra bề mặt mịn hơn.”

Sử dụng hạt dao có Wiper cũng cho phép bạn tăng tốc độ ăn dao.

Ngoài ra, hãy đảm bảo rằng đường kính dụng cụ chính xác đang được sử dụng. Insert phải được gắn trong khoảng từ hai phần ba đến ba phần tư đường kính của nó.

- Sử dụng kĩ thuật chính xác:

Kỹ thuật cũng đóng một vai trò trong việc đạt được độ hoàn thiện bề mặt tốt và mục tiêu là tạo ra phoi từ dày đến mỏng.

Hagan cho biết: “Các chuyển động vào dao và ra dao theo cung tròn giúp giảm tác động lên insert vì nó tạo ra sự chuyển tiếp dễ dàng khi dao cắt tiếp xúc với phôi gia công. “Điều tương tự cũng áp dụng khi tiếp cận một góc.”

Chọn một dao cắt nhỏ hơn bán kính để bạn có thể lập trình dụng cụ cắt chuyển tiếp suôn sẻ từ dòng này sang dòng khác. Điều này sẽ loại bỏ các bước di chuyển theo góc nhọn và hay dừng đột ngột trong đường chạy dao.

- Sử dụng các dụng cụ cắt khác nhau áp dụng cho gia công thô và tinh:

Trong khi một số chuyên gia nói rằng cùng một insert có thể được sử dụng cho cả gia công thô và tinh, với việc gia công thô được thực hiện bằng một insert đã sử dụng ít và hoàn thiện bằng một insert mới, thì Mitchell đề xuất sử dụng một dụng cụ để gia công thô và một dụng cụ khác để hoàn thiện.

“Việc gia công thô chi tiết có thể được thực hiện bằng một insert có bán kính mũi lớn, góc cào lớn và sử dụng tốc độ ăn dao nhanh. Sau đó, dụng cụ hoàn thiện với góc và bán kính dẫn mong muốn có thể sử dụng mặt phẳng wiper, giúp làm phẳng chi tiết, mang lại bề mặt hoàn thiện tốt hơn,” ông Mitchell cho biết.

Một yếu tố khác cần được xem xét là vật liệu insert. Trong quá trình hoàn thiện nhẹ, insert gốm kim loại thường có thể tạo ra lớp hoàn thiện tốt hơn.

Hagan cho biết: “Khi gia công thô, dao cắt bước thô có thể được sử dụng để thoát phoi tốt hơn và bước tinh tốt để gia công tinh nếu độ hoàn thiện bề mặt là quan trọng. “Chiều sâu cắt nhẹ để hoàn thiện là tốt, nhưng nó phải bằng hoặc lớn hơn bán kính. Nếu không, insert sẽ đẩy vật liệu, thay vì cắt, dẫn đến chất lượng bề mặt kém, các cạnh bị vấu và tuổi thọ insert bị rút ngắn.”

- Làm sạch phoi gia công:

Quyết định có sử dụng chất làm mát hay không là một vấn đề thường được tranh luận sôi nổi. Nó thường phụ thuộc vào loại nguyên công đang được thực hiện (chẳng hạn như phay khoang sâu), loại vật liệu và loại insert.

Mitchell khuyên: “Nên tránh sử dụng chất làm mát trong các ứng dụng phay hoặc các vết cắt gián đoạn trong các ứng dụng tiện. “Nó gây nứt do nhiệt, rút ngắn tuổi thọ của dụng cụ và sẽ ảnh hưởng tiêu cực đến độ hoàn thiện bề mặt. Tuy nhiên, với vật liệu dính như nhôm, hợp kim niken và thép có hàm lượng carbon thấp, chất làm nguội sẽ ngăn không cho vật liệu dính vào dụng cụ.”

- Kiểm tra kẹp dao và đồ gá:

“Một yếu tố thường bị bỏ qua khi cố gắng cải thiện bề mặt gia công là cán dao. Nếu cán dụng cụ đã cũ và túi chứa insert bị mòn, insert có thể di chuyển. Mitchell cho biết bất kỳ chuyển động nào của insert sẽ tạo ra tiếng kêu và dẫn đến bề mặt kém hoàn thiện.

Tiếng kêu gây ra bởi việc giữ và cố định dụng cụ không đúng cách, hoặc do máy công cụ không cứng vững , sẽ không tạo ra vấn đề gì ngoài các vấn đề.

Bàn làm việc cứng vững, ổn định cũng là chìa khóa. Và, tỷ lệ loại bỏ kim loại càng cao, nơi làm việc ổn định càng trở nên quan trọng.

Biên soạn: Joe Thompson

Canadian Metalworking

Nguồn bài viết : https://www.canadianmetalworking.com/canadianmetalworking/article/cuttingtools/10-tips-to-improve-surface-finish